L’azienda

La società nasce come TecnAvan S.r.l. nel 1998 dall’esperienza ventennale di personale altamente qualificato operante nel settore aeronautico.

Nel 2008, nell’ottica di costituire un nuovo assetto societario, la proprietà decide di separare la Tecnavan S.r.l in due società distinte, Tecnologie Avanzate S.r.l., azienda leader nel settore aerospaziale per la fabbricazione dei compositi, e Tecnavan Interiors S.r.l., impresa approvata PART 145 per la manutenzione di componenti per arredi interni di aeromobile e successivamente nel 2010 ottiene la certificazione EASA e PART 21G per la produzione di Parti strutturali non primarie. Nel 2014 introduce la lavorazione del materiale composito con la qualifica da parte di Agusta Westland. Con questa nuova qualifica vengono ampliati e potenziati i reparti clean room per ottemperare le richieste dei nostri clienti. Nel 2015 la Tecnavan Interiors fa application in EASA per l’ottenimento della DOA (P-EASA.21J.621)

Con l’obiettivo di affermarsi nel settore aerospaziale, la proprietà nel corso degli anni ha investito in tecnologie, risorse e Know how, ottenendo così diversi riconoscimenti.

L’azienda è in grado di operare con competitività ed affidabilità sul mercato grazie a:

– un’efficiente organizzazione interna;

– processi e macchinari tecnologicamente all’avanguardia;

– un processo continuo di valorizzazione e crescita professionale delle proprie risorse umane.

Oggi dispone di due sedi operative, la principale di circa 2500 mq e quella ausiliare di circa 2000 mq presso l’area industriale di Castelliri (FR) – via Pescara snc, a circa 25 km dall’uscita A1 – Ferentino e a circa 90 Km da Roma.

I principali prodotti realizzati dalla TecnAvan Interiors S.r.l. rientrano nella categoria “equipments and furnishings” e sono classificabili in:

- assieme sedili pilota/copilota e passeggero in poliuretano flessibile

- imbottitura per sedili e poltrone/divani di aeromobili

- rivestimento per sedili e poltrone/divani di aeromobili

- braccioli in poliuretano integrale

- termoformati (condotti per impianti, tavolini, carterature, liners, etc)

- equipaggiamenti sciolti e di parcheggio per elicotteri (Ground Intake Protection)

- tappezzerie varie (rivestimenti, moquette e tappeti, trapunte insonorizzanti, cinghie per cinture di sicurezza, etc)

- galley, etc…

- rewebbing di cinture di sicurezza e revisione rocchetti d’inerzia

- particolari metallici (supporti, piastre, etc)

- particolari in materiale composito (upper deck, travi di coda,pannelli sandwich con skin in metallo o termoplastico o in fibra di carbonio, floor panel, suporti antenna, radome, supporti faro, condotti di aerazione.

Reparti produttivi

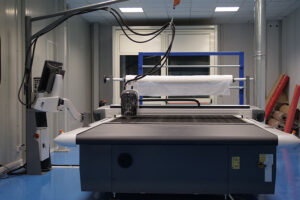

Le machine di taglio a 3 assi a controllo numerico, utilizzate da Tecnavan Interiors, sono prodotte dalla Lectra. Questi impianti sono utilizzate per effettuare il taglio del pre-preg in maniera continua ed automatica in modo da poter ridurre i tempi dell’operazione ed a ridurre al minimo lo sfrido di materiale.

A causa della natura sensibile dei materiali trattati al loro interno e della peculiarità delle operazioni da eseguire, sono state realizzate apposite aree in cui la possibilità di contaminazione e danneggiamento dei materiali impiegati, sia ridotto al minimo; in queste aree denominate Clean Room, sono continuamente mantenute sotto controllo i requisiti di:

- Temperatura

- Umidità

- Pressione interna

- Contenuto di polveri per dm3

- Agenti contaminanti

Il livello di pulizia è assicurato giornalmente e tutte le parti introdotte e le strutture portanti sono realizzate in modo da minimizzare il rilascio di particelle inquinanti. Le persone che vi operano hanno un addestramento particolare rivolto che oltre alle normali attività produttive anche a norme comportamentali e abbigliamento da utilizzare. In queste aree sono effettuate stratificazioni di materiale composito termoindurente a base di resina epossidica rinforzato con fibra di vetro, carbonio e kevlar e incollaggi strutturali mediante l’impiego di adesivi in film a base di resina epossidica.

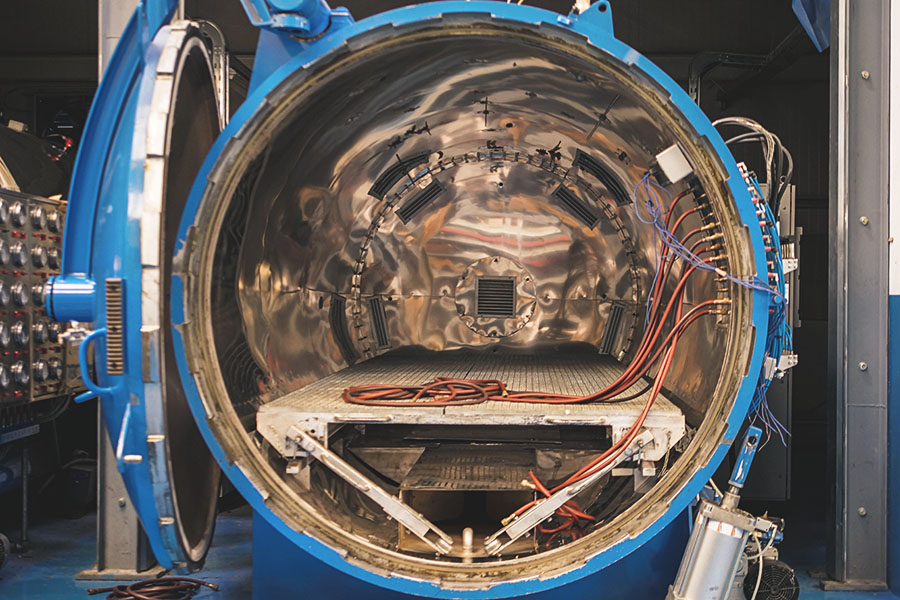

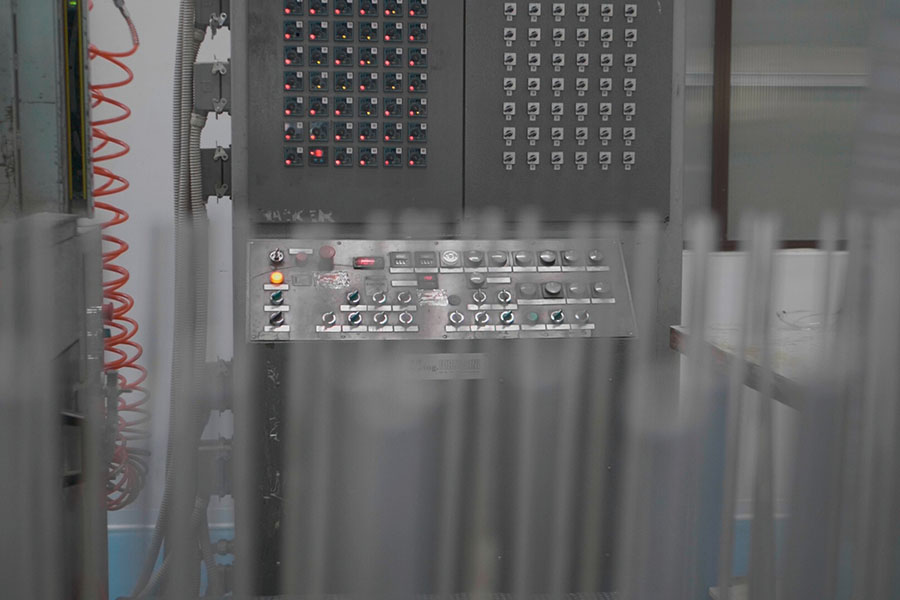

Al fine di permettere alle resine presente nei pre-impregnati utilizzati, di formare la catena polimerica, è necessario sottoporre le parti prodotte in clean room al così detto processo di cura in autoclave (detto polimerizzazione). La nostra azienda è dotata di 3 autoclavi di varie dimensioni (fino a 4,5 metri di lunghezza e 2,2 metri di diametro) in grado di polimerizzare a bassa (130°C) ed alta temperatura fino ad un massimo di 200°C con pressioni massime applicabili di 10 bar e vuoto massimo durante tale processo è di -0,9 bar, è anche possibile effettuare tale processo in “ambiente inerte” ovvero in azoto. La strumentazione di bordo di ogni autoclave, permette un monitoraggio in continuo di tutti i parametri durante la fase di polimerizzazione e, la relativa registrazione ed archiviazione sia cartacea che software, in accordo alle normative vigenti e/o alle specifiche richieste dei nostri clienti.

Tecnavan Interiors è specializzata nell’assemblaggio di strutture aeronautiche, anche complesse composte da componenti metalliche, in composito e materie plastiche. Il personale impiegato è altamente specializzato e formato, e nel corso degli anni ha maturato un’importante esperienza nell’assemblaggio di strutture aeronaute quali ad esempio, trave di coda, fusoliera ed upper-deck per elicotteri, sistemi di antenna complessi, pannelli pavimento ed altre.

In questa area EMA (environmentally monitored area) dove i contaminanti devono essere limitati e dove le condizioni ambientali devono essere controllate, vengono effettuati gli incollaggi dei particolari con speciali adesivi che garantiscono un’altissima tenuta.

In questo reparto ricadono tutti i processi non automatizzati per il taglio e la foratura dei particolari. Quì vengono effettuate lavorazioni in tutta sicurezza e massima qualità da operatori specializzati nel settore.

Tecnavan Interiors possiede esperienza consolidata degli anni, una grande capacità produttiva e un organico altamente specializzato nelle lavorazioni meccaniche mediante impianti di fresatura meccanica e ad acqua a 5 assi con controllo numerico computerizzato (CNC).

L’azienda vanta un parco macchine variegato che può contare su 7 impianti aventi varie misure e caratteristiche che permettono di lavorare componenti fino ad una dimensione di 4000 X 2500 millimetri

La meccanica di alta precisione è il nostro punto di forza, con la realizzazione di componenti di forme complesse di vario tipo, in materiali metallici come acciaio, alluminio, titanio e HRSA (leghe difficilmente lavorabili).

Grazie anche alla tecnologia del taglio ad acqua ( Waterjet ) siamo in grado di realizzare tagli da pochi decimi di millimetro fino a spessori di 200 mm di qualsiasi genere di materiale, ( metalli, compositi, gomme, materiali espansi, plastiche ecc.) senza alterazione fisica o deformazione meccanica.

Inoltre siamo specializzati nella profilatura del nido d’ape metallico e nomex e dei componenti in altri materiali compositi.

In collaborazione con i principali costruttori di macchine a controllo numerico, gli impianti in dotazione sono sempre aggiornati con tecnologie di ultima generazione che garantiscono alta affidabilità e prestazioni.

Il processo di termoforming ovvero formatura a caldo, fornisce un modo affidabile per dare forme complesse ai materiali plastici in modo veloce ed affidabile rispettando i requisiti delle specifiche aeronautiche.

L’impianto di termoformatura applica un calore uniforme con temperatura costante e regolata in base a fattori ambientali e caratteristiche del materiale utilizzato. Grazie all’utilizzo di una membrana e dell’applicazione del vuoto, la materia si forma rapidamente sull’attrezzatura.

La nostra cabina di verniciatura garantisce la protezione da agenti contaminanti, grazie anche a speciali filtri che assicurano una perfetta finitura superficiale. Con le sue dimensioni è possibile verniciare componenti di grandezze oltre i 16 metri.

Dotata di un forno per l’essiccazione controllata con temperature di cura inferiori a 100° C è possibile ridurre tempi e costi delle operazioni.

Si effettuano inoltre, operazioni di sigillatura, processi tali da evitare “passaggi” indesiderati di aeriformi, liquidi e/o solidi da un ambiente ad un altro e come barriera tra metalli simili e/o dissimili per evitare fenomeni di corrosione.

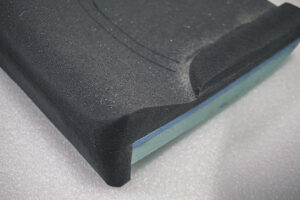

L’imbottitura è uno dei processi fondamentali per il completamento degli arredi interni. Il materiale più utilizzato per ottenere il massimo confort delle sedute per aeromobili è il foam. Gli stessi vengono modellati nei nostri centri di lavoro con macchine a controllo numerico, con volumi che possono raggiungere dimensioni di 2500x2330x1550mm.

I materiali che possono essere utilizzati sono di diversa natura e densità. Oltre ad applicazioni per arredi interni, possono essere realizzati anche pannelli insonorizzanti e termici.

Il cuore pulsante dell’azienda, animata dai nostri attenti artigiani che assemblano pellami e tessuti con cura e precisione. Questo è il reparto dove nascono gli “interiors”.

Il tutto parte dalla realizzazione o dal reverse dei modelli che vengono digitalizzati, per poi permettere il taglio automatizzato con macchine CNC. Esse possono tagliare qualsivoglia tessuto e pelle delle dimensioni massime di 8420x3800mm. Si passa successivamente all’assemblaggio degli stessi mediante cucitura con macchine professionali maneggiate dai nostri esperti operatori.